In unseren Anzeigenmotiven verkünden wir entschlossen: „WE MAKE SPORT. GREENER.“ Dass diese Aussage nicht nur ein forscher Werbespruch ist, können wir mit guten Argumenten begründen, denn Nachhaltigkeit und Umweltverträglichkeit haben seit jeher einen hohen Stellenwert bei Polytan. Wie sind wir hier aufgestellt?

Seit 1969 steht der Name Polytan für Kunststoff-Sportbeläge in höchster Qualität und Funktionalität, unsere Produkte kommen weltweit erfolgreich im internationalen Spitzensport zum Einsatz, aber auch im Freizeit-, Vereins- und Schulsport. Qualität können wir also – das beweisen wir seit 50 Jahren. Doch können wir auch Nachhaltigkeit? Kurz: wie „grün“ ist Polytan als Hersteller von Kunstrasensystemen und Sport-Kunststoffbelägen? Dieser Frage gehen wir im folgenden Blogbeitrag nach und konzentrieren uns dabei auf drei Schwerpunkte: biobasierte Rohstoffe, der Einsatz von recycelten Kunststoffen in unseren neuen Kunstrasensystemen und generell das Recycling von Kunstrasenplätzen. Weil die Materie komplex ist und wir unsere bisherigen Anstrengungen ausführlich dokumentieren wollen, haben wir diesen Blog in drei Themen aufgeteilt

Nachhaltigkeit in allen Phasen des Lebenszyklus

Kurz vorweg: Als verantwortungsvoller Komplettanbieter achtet Polytan natürlich in allen Phasen des Lebenszyklus auf einen zweckmäßigen und gewissenhaften Einsatz von Ressourcen – von der Auswahl der Rohstoffe über Produktion, Installation, Nutzung und Pflege bis hin zu Entsorgung und Recycling.

Zugegeben, hierbei haben wir einen entscheidenden Vorteil: Als Systemhersteller mit eigener Forschung und Entwicklung, Produktion, Vertrieb und Einbautechnologie besitzen wir nicht nur die volle Kontrolle, sondern auch die Steuerungsmöglichkeiten, um sämtliche Prozesse in Richtung Nachhaltigkeit zu lenken. So stehen bei der Entwicklung und dem Design unserer Produkte – neben optimalen sportfunktionalen Eigenschaften – insbesondere das Thema Strapazierfähigkeit und Langlebigkeit im Vordergrund, weil es am meisten auf die Nachhaltigkeit unserer Produkte einzahlt.

Bei unseren Produktionsprozessen setzen wir stetig energetische Verbesserungen um – wie beispielsweise Beleuchtung, Druckluftmaschinen und Kühlsysteme –, und das sehr systematisch und kontinuierlich bereits seit Jahren. Alle unsere Produkte werden in Grefrath gefertigt, einer hochmodernen Produktionsstätte mit zentraler Lage in Europa, was wiederum kurze Transportwege in alle europäischen Märkte bedeutet.

Bei der Nutzung und Pflege setzen wir auf langlebige Produkte bei hoher Nutzungsintensität. Hier spielt der Kunstrasen gegenüber dem Naturrasen seine größten Vorteile aus, ist er doch über 1.8000 Stunden im Jahr nutzbar gegenüber 400 bis 800 Stunden eines Naturrasens, der jedoch oft wetter- und witterungsbedingt weniger bespielt werden darf und zeitweise sogar komplett gesperrt werden muss. Im gemäßigten Klima Mitteleuropas kann ein Kunstrasen- etwa drei Naturrasen-Felder ersetzen und so mit dazu beitragen, dass diese als naturbelassene Flächen im Ökosystem erhalten verbleiben. Mähen oder Düngen entfällt beim Kunstrasen und auch eine kontinuierliche Bewässerung ist nicht notwendig. Eine von der Hochschule Zürich erstellte Ökobilanz hat untersucht, welcher Rasenbelag sich für Sportstätten in ökologischer Hinsicht besser eignet. Auf dem Prüfstand standen Fußballplätze mit Naturrasen, Hybridrasen, verfüllte und unverfüllte Kunstrasen über den gesamten Lebenszyklus. Ein Ergebnis: Wird die reine Nutzungs-/Spielzeit der unterschiedlichen Rasentypen betrachtet, kann der Kunstrasen die beste CO2-Bilanz vorweisen. Der Grund dafür ist unter anderem die Nutzungszeit.

Im weiteren Sinne zählen zum Thema Nachhaltigkeit auch alternative Füllstoffe, Elastikschichten mit Recycling-Produkten, materialreduzierte PU-Beschichtungen sowie Spielkomfort und Spielerschutz.

Drei Aspekte aus dem umfassenden Nachhaltigkeitszyklus haben bei uns in den vergangenen Jahren und Monaten extreme Verbesserungen erfahren und entsprechend große Fortschritte gemacht: Der Einsatz umweltfreundlicher Rohstoffe und recycelten Kunststoffmaterials sowie das Recycling am Ende eines Kunstrasenlebens. Diese möchten wir im Folgenden detaillierter vorstellen:

(1) Biobasierte Rohstoffe als Basis für Polytans Green TechnologyYour Heading Text Here

Generell setzen wir nachwachsende Rohstoffe verstärkt zur Herstellung von Kunststoffen ein. Bei unserem Hockeyrasen Poligras Tokyo GT beispielsweise kommt das nachwachsende I’m greenTM Polyethylen schon seit 2017 zur Anwendung, das vom Weltmarktführer Braskem CO2-neutral hergestellt wird. Der Grund: biobasierte Materialen fußen auf Pflanzen wie Zuckerrohr oder Soja, die während ihres Wachstums der Atmosphäre Kohlendioxid entziehen und einspeichern – je nach Lebensalter der Pflanze über Jahrzehnte oder gar Jahrhunderte hinweg.

Zuckerrohrabfälle weitab des Regenwalds

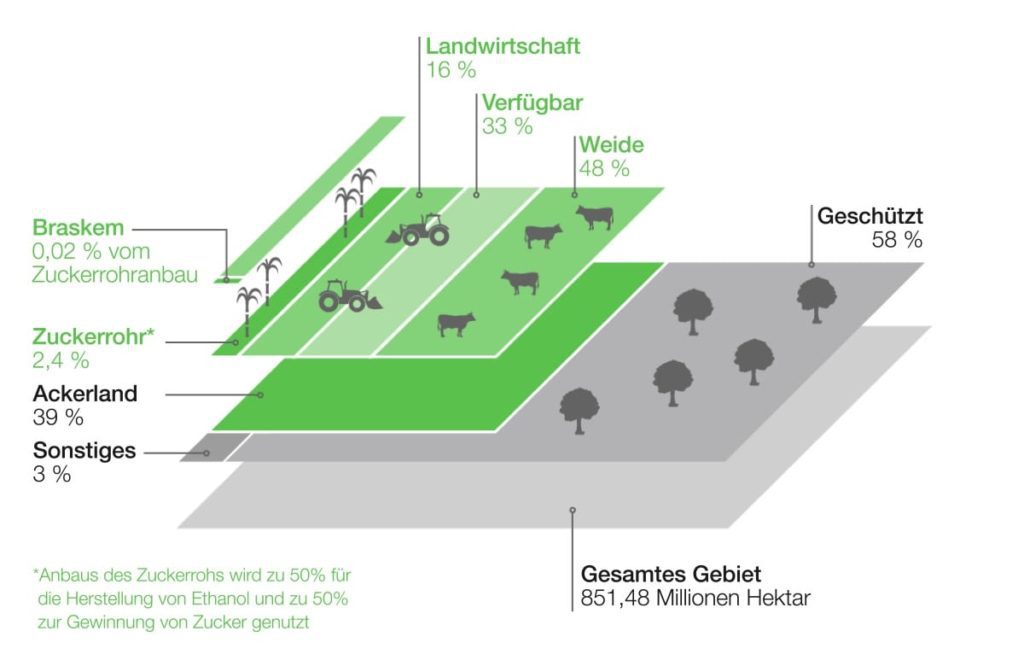

Wir konzentrieren uns hierbei auf brasilianisches Zuckerrohr und kooperieren dazu mit Braskem, dem weltweit größten Hersteller für die Produktion von Polyethylen aus biobasierten Kunststoffen. Um es gleich vorwegzunehmen: Die Anbaugebiete für Zuckerrohr liegen tausende Kilometer von den Regenwäldern des Amazonas entfernt, eine vermehrte Regenwaldabholzung durch Zuckerrohranbau findet also nicht statt. Zudem macht er nur rund 1% der agrarischen genutzten Anbaufläche Brasiliens aus.

Wichtig ist uns: Durch unsere Zuckerrohrnutzung benötigen wir keine eigenen Anbauflächen, zudem werden dem Kreislauf keine Lebensmittel entzogen, weil wir nicht auf die Pflanzen selbst zugreifen, sondern auf ein Nebenprodukt der Zuckerproduktion. Aus den Resten der Zuckerrohrernte, die nicht mehr zu Zucker verarbeitet werden können, stellen wir das Granulat für unsere Rasenproduktion her. Auf den Punkt gebracht heißt das: Biomüll verwandeln wir zu Kunstrasen.

Wie kommt es zur CO2-Einsparung?

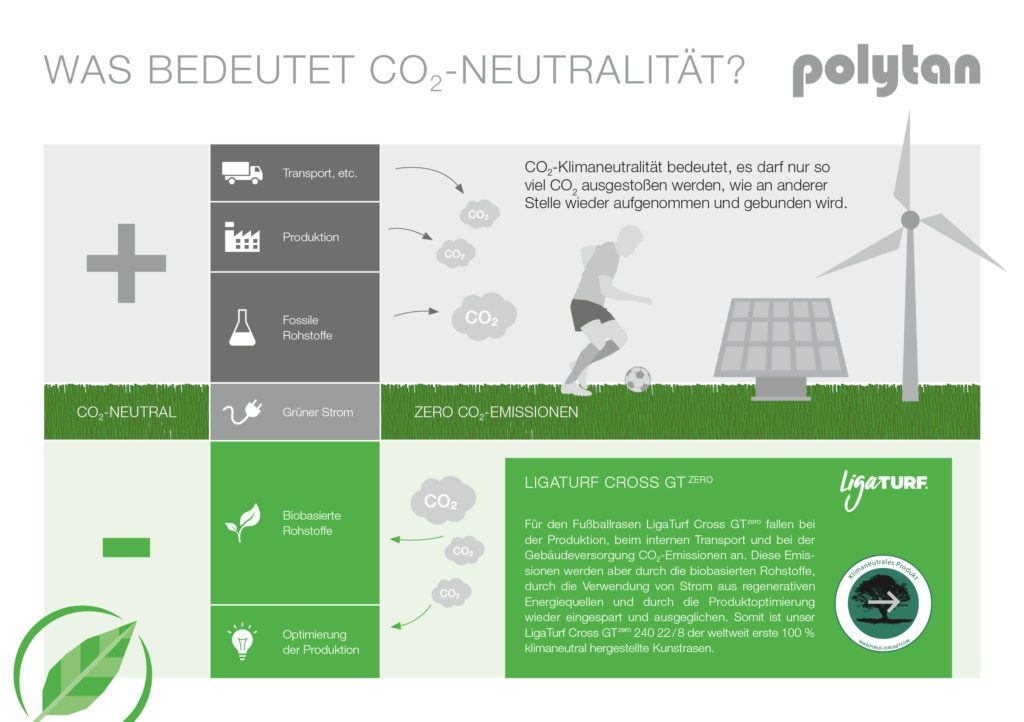

Bei der Herstellung einer Tonne konventionellen Polyethylens werden 1,93 Tonnen Kohlendioxid ausgestoßen. Bei Bio-Polyethylen dagegen entsteht ein Minus von ca. 2,77 Tonnen CO2. Das ist jenes Polster, das im weiteren Verlauf mit dem Transport von Brasilien nach Deutschland und bei der Produktion von Garnen und Rasensystemen verbraucht werden darf, um letztlich eine klimaneutrale Produktion zu erreichen. Aber selbst dann bleibt die – für das Klima positive – negative CO2-Bilanz bestehen. Denn beim Einlaufen des Containerschiffs in den Hafen von Rotterdam beträgt der CO2-Vorteil immer noch rund 2,62 Tonnen.

Und auch dieses Guthaben verbrauchen wir nicht vollständig. Denn für den Produktionsprozess in Grefrath nutzen wir inzwischen 100% grüne Energie und haben die dortigen Produktionsabläufe optimiert. Eine wesentliche Rolle spielt hierbei auch unser kontinuierlich weiterentwickeltes und stetig verbessertes Produktdesign, wobei wir nicht nur generell weniger Material verbrauchen, sondern zunehmend solches, das bereits in seiner Grundsubstanz eine bessere CO2-Bilanz aufweist. Diese Faktoren zusammen führen letztlich zu einem 100% klimaneutral produzierten Kunstrasenbelag. Wie bei unserem LigaTurf Cross GT zero.

Poligras Tokyo GT – unser grünes Leuchtturmprojekt

Doch unsere Anstrengungen rund um biobasierte Kunststoffe reichen weiter zurück bis zu dem anfangs schon erwähnten Poligras Tokyo GT – das Kürzel steht natürlich für Green Technology. Für seine Herstellung wird das biobasierte Polyethylen mit herkömmlichem Polyethylen kombiniert, eingeschmolzen und zu Filamenten extrudiert.

Eine Verbesserung der Umwelt-Bilanz gelang uns übrigens durch Entwicklungen nicht nur des Rasensystems selbst, sondern auch bei der Bewässerung – bei diesem Hockeyrasen wird bis zu einem Drittel weniger Wasser verbraucht. Dass wir hierbei auch die Spiel- und Gebrauchseigenschaften speziell beim Hockey steigern konnten, ist unserer konsequenten Produktentwicklung zu verdanken. Stolz macht uns der Kommentar von teilnehmenden Turniermannschaften in Tokyo 2021: „Einer der besten Hockeyrasen, auf denen wir bisher gespielt haben.“

LigaTurf Cross GT zero – der weltweit erste CO2-neutrale Kunstrasen für Fußball

Mit dem 2017 erstmals vorgestellten Poligras Tokyo GT hat unsere Green Technology-Kampagne richtig Fahrt aufgenommen. Mit dem LigaTurf Cross GT zero haben wir anschließend den weltweit ersten CO2-neutralen Kunstrasen für Fußball auf den Markt gebracht. Abgeleitet ist er aus unserer erfolgreichen LigaTurf Cross-Produktlinie, die den Fußballrasen revolutioniert hat, weil darin die Bedürfnisse von kommunalen oder privaten Investoren und die Anforderungen der Spieler und Nutzer vereinigt sind.

Fazit und Ausblick:

Unsere beiden Beläge Poligras Tokyo GT und LigaTurf Cross GT zero waren bis vor kurzem für Kommunen und Sportstättenbetreiber nicht nur der am schnellsten realisierbare, sondern auch der effektivste Weg, um Treibhausgase einzusparen bzw. zwischenzuspeichern. Inzwischen sind wir einen Schritt weiter, denn mittlerweile bieten wir innerhalb unserer Green Technology-Reihe auch Poligras Platinum GT sowie LigaTurf Cross GT an. Und natürlich steht eine Weiterentwicklung und Optimierung der Technologien gemeinsam mit Braskem zur Produktion von I’m green-Polyethylen ganz oben auf unserer Prioritätenliste.

Damit endet der erste Teil unserer Blog-Reihe zum Thema Nachhaltigkeit und Umweltbewusstsein bei Polytan. Im zweiten Teil geht es um die Integration von recycelten Kunststoffen in unsere Produkte und generell um das Recycling von Kunstrasensystemen.